Безвзрывной способ разрушения кирпичных, бетонных, железобетонных и других строительных конструкций, а также природных или техногенных негабаритов

При проведении строительных работ, связанных с реконструкцией или техническим перевооружением производства,

зачастую возникает необходимость разрушения кирпичных, бетонных, железобетонных и других строительных

конструкций, а также негабаритов природного или техногенного происхождения. Известны следующие способы

решения данной задачи:

1. Производство буровзрывных работ.

2. Механическое разрушение с использованием специальных строительных машин и механизмов

(гидропневмомолоты, отбойные молотки, пневмоломы и др.)

3. Использование невзрывных разрушающих порошков и растворов (типа НРС).

Давайте проведем экспресс-анализ данных методов с точки зрения удобства и экономичности их практического

применения:

- При буровзрывных работах специалистами отмечается сложность в обеспечении требований правил техники

безопасности при организации и проведении этих работ, особенно в городских условиях и в зоне промышленных

объектов, а значит - дополнительные затраты, связанные с обеспечением безопасного производства работ.

- При механическом разрушении наблюдается относительно большой срок проведения работ, а также наличие

таких вредных факторов как шум и вибрация. Жители улицы Миронова г.Днепропетровска при строительстве

жилого дома НПО "Созидатель" на себе испытали все "прелести" соседства с работающим

гидропневмомолотом.

- С этой точки зрения более безопасным видится способ использования невзрывных разрушающих порошков и

растворов, но он экономически невыгоден в следствии дороговизны применяемых материалов.

Таким образом, каждый из перечисленных методов не является идеальным и имеет ряд существенных недостатков.

Существует ли на рынке строительных услуг способ, позволяющий оптимально сочетать в себе удобство и

экономичность применения?

Да! Это способ разрушения кирпичных, бетонных, железобетонных и других строительных конструкций, а

также природных или техногенных негабаритов с применением гидросиловых устройств (ГСУ). Сущность метода

заключается в бурении определенного количества шпуров малого диаметра в массиве негабарита (конструкции),

закладка в них гидросиловых устройств и разрушение негабаритов (конструкций) путем создания необходимого

для их разрушения давления.

Нами на практике были выявлены такие достоинства данного метода, как:

- Применение малогабаритного и неэнергоемкого оборудования - возможность работы в стесненных условиях

зданий различного назначения, а также экономия энергоресурсов. Нет необходимости использовать крупногабаритное

и дорогостоящее оборудование.

- Безопасное производство работ - отсутствие дополнительных мероприятий, связанных с выполнением

требований правил техники безопасности, что значительно снижает стоимость производства работ.

- Независимость от источника энергии - применяемое оборудование не зависит от наличия источника энергии,

что позволяет выполнять работы в любых местах.

Данный способ неоднократно применялся нами при проведении разрушений кирпичных, бетонных, железобетонных

и других строительных конструкций, а также природных или техногенных негабаритов, и полностью доказал свою

эффективность.

Способ укрепления грунтов основания и фундаментов зданий различного назначения.

В настоящее время в Украине в целом и в Днепропетровске в частности наблюдается увеличение числа зданий различного

назначения, находящихся в кризисном (аварийном) состоянии. Это обусловлено оползневыми явлениями, поднятием уровня грунтовых вод,

критическим состоянием подземных коммуникаций (канализация, водопровод, теплотрассы) и др., что приводит к разрушению фундаментов,

стен (появление трещин), перекрытий, снижению их несущей способности и, как следствие, - к аварийности зданий. Решают эту проблему

путем укрепления грунтов оснований и разрушающихся (деформирующихся) от просадок фундаментов зданий различного назначения.

До последнего времени рекомендовались к применению следующие способы и методы выполнения укрепительных работ:

- Подведение свай различных видов;

- Устройство сплошной бетонной или железобетонной плиты под здание или устройство под ленточными или отдельно стоящими фундаментами

опорных элементов;

- Укрепление грунтов путем их силикатизации или с применением синтетических смол (смолизация)

Все эти способы имеют один или даже ряд значительных недостатков.

Свайные основания:

1. При забивных сваях - выполняется большой объем земляных работ, что увеличивает стоимость производимых работ и требует свободного

пространства над закрепляемым основанием, кроме этого - необходимо применение ударных или вибрационных машин и механизмов, что может

вызвать опасные деформации и даже разрушения зданий как ремонтируемых, так и рядом стоящих. Для выполнения работ требуется громоздкое

оборудование, что резко снижает область применения данного способа (нельзя производить работы внутри зданий, а при укреплении фундаментов

работы можно выполнить только снаружи и при этом не достигается необходимый результат;

2. При сваях вдавливания - из-за необходимости создания отпора домкратов, возможны необратимые разрушения ремонтируемых зданий; 3.

При буронабивных сваях - необходимо применение крупногабаритного оборудования, что ведет к частичной разборке ремонтируемых зданий и

сооружений, а, следовательно, к увеличению, как сроков производства работ, так и их стоимости.

Подведение сплошных опорных плит и укрепление опорных элементов на подошве фундамента:

1. Большой объем земляных работ - увеличение сроков и стоимости укрепительных работ.

2. Высокая опасность и сложность в организационно-инженерных и производственных отношениях выполнения укрепительных работ;

3. Без укрепления разупрочненных грунтов основания необходимый эффект от укрепительных работ не гарантируется.

Смолизация массива грунтов основания

Из-за высоких стоимостных параметров исходных материалов и работ по нагнетанию их в грунт не может применяться. Экологически опасна в

применении.

Силикатизация

Имея высокую стоимость выполнения работ не повышает несущей способности массива грунтов основания и не является экологически чистым процессом.

Область применения смолизации и силикатизации резко ограничена конкретными инженерно-гидрогеологическими условиями района.

Из вышеприведенного - очевидно, что все указанные способы отличаются весьма продолжительными сроками выполнения укрепительных работ,

высокой их стоимостью (применение крупногабаритного и энергоемкого оборудования), экономическими потерями из-за остановки функционирования

ремонтируемого объекта, а также невозможностью их применения при проведении укрепительных работ в стесненных условиях в особенности в

подвалах зданий различного назначения (габариты оборудования не позволяют).

Нами разработан (закреплен патентом Украины) и широко применяется на практике новый метод укрепления оснований фундаментов и

стабилизации осадок зданий различного назначения.

Сущность нового метода заключается в укреплении массива грунтов основания и фундаментов инъектированием в них отверждающихся растворов

повышенной седиментационной устойчивости, проникающей способности и высокой несущей способности, на основе портландцементов и стабилизирующих

добавок. Отличие предлагаемого метода от известных способов инъектирования состоит в том, что нет необходимости бурить скважины больших

диаметров, а значит отпадает надобность в громоздком оборудовании (используется ручной и малогабаритный инструмент) и появляется возможность

работать в стесненных условиях в том числе и в подвалах зданий, что повышает эффективность закрепления. Кроме этого, благодаря

составляющим закрепляющего раствора, а также особенностям его нагнетания в грунт, значительно повышается его проникающая способность

(проникновение в микротрещины закрепляемого массива, что невозможно при обычных методах инъектирования), что увеличивает закрепляемую

область и значительно снижает число пробуриваемых скважин, а следовательно уменьшает стоимость работ.

Преимущества данного метода - в следующем:

- Более высокая, по сравнению с другими методами, прочность тампонажного камня, а значит увеличение несущей способности закрепленного

основания;

- Бурение скважин малых диаметров на заданную глубину - малые диаметры скважин позволяют использовать малогабаритное и неэнергоемкое

оборудование, что в свою очередь позволяет производить работы в трудно доступных местах, и снижает стоимость укрепительных работ.

- Дешевизна составляющих композиционного (закрепляющего) раствора - снижение стоимости закрепления;

- Высокая проникающая способность растворов, которая обеспечивается ламинарным движением жидкости - сокращение количества скважин,

уменьшение стоимости работ.

Данный способ, начиная с конца 80-х годов и до настоящего времени прошел практическую апробацию при:

- Сооружении поверхностных и подземных объектов угольных шахт Западного Донбасса, таких как канализационных насосных станций,

коллекторов, хозпитьевых резервуаров, отстойников шахтных вод, шахтные стволы, подземные угольные и породные бункеры.

- Укрепление грунтов основания и фундаментов жилых зданий Херсонского судостроительного завода.

- Укрепление вмещающих грунтов и гидроизоляция промежуточного вестибюля станции метро "Золотые ворота" Киевского метрополитена.

- Укрепление верхних откосов дамб Краснопавловского гидроузла.

- Укрепление вмещающих грунтов, гидроизоляция и ремонт конструкций доковых частей насосных станций водоводов Днепр-Донбасс и Днепр-Ингулец.

- Укрепление грунтов основания объектов Одесского припортового завода.

Методы эффективной виброразгрузки смерзшихся сыпучих материалов из железнодорожных полувагонов в зимнее время

Предприятия, имеющие горно-перегрузочные комплексы, выполняют большие объемы разгрузочных работ, которые требуют значительной энергии,

трудозатрат и, довольно часто, оказывают негативное влияние на поточность технологического процесса, особенно в зимнее время.

В последнее время наиболее широкое распространение при разгрузке смерзшихся сыпучих грузов из железнодорожных полувагонов через опрокид

нашли вибрационные штыревые рыхлительные установки, передающие статическое и динамическое воздействие на массив разрыхляемого груза,

непосредственно в полувагоне.

Разработку конструкции виброрыхлительной установк ее монтаж и наладку выполнили специалисты ИГТМ НАН УКРАИНА, СК "МЛАД", ООО "КОНТУР",

"ПРОФЕССИОНАЛ" и порт "ЮЖНЫЙ".

Конструкция установки защищена патентами.

Опробование и испытание виброрыхлительной установки были проведены в морском торговом порту "ЮЖНЫЙ" г. Одесса.

смотреть

Виброустановка (ВРУ) предназначена для механизированной выгрузки из железнодорожных полувагонов смерзшихся сыпучих грузов (угля, щебня,

окатышей и др.), путем предварительного виброразрыхления агрегированного материала в полувагоне. Под действием вибрации и собственного

веса виброрыхлительного модуля, рыхлящие штыри внедряются в смерзшийся материал и протыкают его, нарушая монолитность.

Боковая вибрация дополнительно расшатывает штырями материал тем самым разупрочняя материал и предотвращая штыри от расклинки.

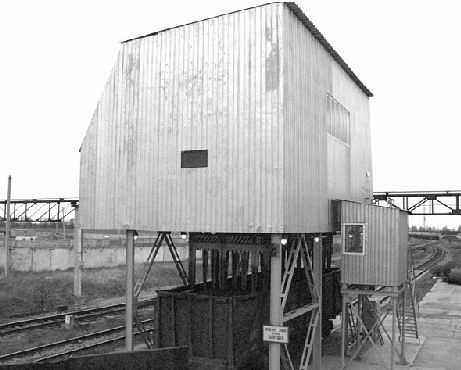

Виброрыхлительная установка ВРУ выполнена в виде стационарной эстакады внутри которой перемещается в вертикальной плоскости три

виброрыхлительных модуля (см. рис.1), которые работает в далеко зарезонансном режиме для чего подобраны соответствующие эффективные

виброрежимы воздействия на полувагон со смерзшимся грузом. Стационарная эстакада, в составе виброрыхлительной установки необходима для

обеспечения строго вертикального перемещения вибромодуля внутрь полувагона, не соприкасаясь непосредственно с обвязкой вагона и тем самым,

снижая на него нагрузку и способствуя сохранению вагонов от повреждений. В конструкции эстакады предусмотрены четыре вертикальные

направляющие, ловители, дополнительные поперечные связи и аммортизирование опорных балок, установка виброизоляторов.

ВРУ состоит из 3-х виброрыхлительных модулей, несущей конструкцией которых является металлическая этажерка шириной в нижней части 5,3 м,

длиной 12 м и высотой 12 м, располагаемая над ж.д. путем с учетом беспрепятственного прохождения сквозь установку подвижного ж.д.

состава (выдержан габарит Сп для территорий промышленных предприятий). Внутри этажерки расположено рабочее перекрытие, на котором

устанавливаются 3 лебедки г.п. до 5 тс. Вертикальный подъем виброрыхлительных модулей выполняется лебедками, а опускание - при

расторможенной лебедке, под собственным весом и вибрацией. Предусмотрены вертикальные направляющие, а также концевые выключатели.

Захватка рыхления у каждого виброрыхлительного модуля - до 2,2м, а длина - до 3х м.

Управление ВРУ осуществляется одним оператором из специального помещения. Операторная представляет собой помещение, располагаемое на

опорных конструкциях и примыкающее вплотную к фасаду основного корпуса для удобства управления технологическим процессом и

хорошего обзора рабочего пространства. Оператор управляя процессом рыхления угля, по мере необходимости включает зеленый сигнал

светофора , по которому машинист локомотива перемещает состав до момента появления красного сигнала светофора. Для устранения

воздействия вибрации на оператора помещение для оператора запроектировано отдельностоящим сооружением на собственных амортизаторах.

ВРУ монтируется на отдельно стоящих монолитных фундаментах.

Возможно изготовление и монтаж одной модульной виброрыхлительной установки (см. рис.2).

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Размеры: Высота - 12,15 м; Длина - 10м; Ширина -5,3 м с учетом нависающей части 7,5 м + кабина оператора, всего ширина 10м.

Рис. 2 Общая схема ВРУ: 1 - несущие балки; 2 - полувагон;

3 - рабочий орган ВРУ с рыхлящими штырями; 4 - операторная;

5. - система направляющих; 6 - виброизоляционная траверса;

7 - перекрытие; 8 - лебедка; 9 - балка ярусного перекрытия установки;

10 - габарит подвижного состава; 11- фундаменты.

В порту Южный до применения виброрыхлительной установки состав из 20 полувагонов с углем зимой помещался в тепляк на 20 часов и более.

Однако при этом положительный эффект достигался не всегда. В вагоноопрокиде размер ячейки подбункерной решетки 60*60 см, т.е. куски

мерзлого на решетке груза должны быть не больше. Достигнутая производительность в порту Южный в период холодной зимы 2002-2003 гг. -

до 6000 вагонов в месяц. Зима 2004-2005 гг. позволила получить большую производительность.

В реальности были очень редкие случаи с необходимостью 4-6 проходов вибромодуля на 1 вагон с углем. Один прогон вибромодуля выполнялся

на практике за 2-3 минуты в зависимости от вида угля, влажности и степени его смерзаемости. Установка экспериментальная постоянно

модернизируется. На настоящее время монтируется 3-й экземпляр. Отзывы эксплуатационщиков положительные.

Установку можно выпускать 3-х модульную, 2-х модульную, 1-о модульную. Эффективность разгрузки та же, а производительность уменьшится.

Кроме того, в идеологии конструкции имеется запас эффективности разрыхления смерзшегося груза в полувагоне на 25-50%. Пока он не

требовался.

В целом общая компановочная характеристика разгрузочного комплекса определяется применяемой в порту или ж.д. технологией разгрузки.

Поэтому все целесообразно рассматривать совместно.

Экономическое обоснование эффективности от использования виброрыхлительной установки для разгрузки железнодорожных полувагонов от

сыпучих грузов в зимнее время (если это нужно Заказчику).

Применение виброрыхлительной установки для разгрузки смерзшихся сыпучих грузов в зимнее время из железнодорожных полувагонов взамен

тепловой обработки позволяет существенно сократить время простоев, отказаться от применения ручного труда при очистке вагонов,

сократить потери перевозимого груза. Однако наибольший экономический результат от применения виброрыхления смерзшегося угля рассчитаем

только за счет экономии энергоресурсов от сокращения времени тепловой обработки смерзшихся грузов в тепляках.

Получаемый экономический эффект рассчитывается по формуле:

Q = (Р*М*Т*5*К-РЧ*С)*п*А,

где: Р-удельная теплоемкость угля;

М-масса угля;

Т- температура транспортирования угля

з - стоимость Ккал тепловой энергии;

к - к.п.д. теплопередачи;

м - установленная мощность виброрыхлителя;

1 - время разгрузки;

с - стоимость 1 кВт электроэнергии;

п - число зимних дней в году;

А - число обрабатываемых вагонов в сутки.

При учете 100 зимних рабочих дней и объеме обработки 80 вагонов в сутки экономический эффект только от снижения энергозатрат на тепловую обработку грузов с помощью тепляка составит порядка 1 млн. гривен на одну виброрыхлительную установку.

Потенциальными заказчиками на проектирование, монтаж, наладку и ввод в эксплуатацию виброрыхлительных установок различной модификации могут быть предприятия производящие разгрузку сыпучих грузов из железнодорожных вагонов такие как:

1. Морские и речные порты;

2. Центральные обогатительные фабрики;

3. Заводы по изготовлению железобетонных изделий;

4. ТЭЦ;

5. ГРЭС;

6. Горные комбинаты и др.

Мы решим Ваши проблемы с разгрузкой железнодорожных вагонов в зимнее время, сократим затраты до минимума и сэкономим Ваши деньги.

Рис. 2 Общая схема ВРУ: 1 - несущие балки; 2 - полувагон;

3 - рабочий орган ВРУ с рыхлящими штырями; 4 - операторная;

5. - система направляющих; 6 - виброизоляционная траверса;

7 - перекрытие; 8 - лебедка; 9 - балка ярусного перекрытия установки;

10 - габарит подвижного состава; 11- фундаменты.

В порту Южный до применения виброрыхлительной установки состав из 20 полувагонов с углем зимой помещался в тепляк на 20 часов и более.

Однако при этом положительный эффект достигался не всегда. В вагоноопрокиде размер ячейки подбункерной решетки 60*60 см, т.е. куски

мерзлого на решетке груза должны быть не больше. Достигнутая производительность в порту Южный в период холодной зимы 2002-2003 гг. -

до 6000 вагонов в месяц. Зима 2004-2005 гг. позволила получить большую производительность.

В реальности были очень редкие случаи с необходимостью 4-6 проходов вибромодуля на 1 вагон с углем. Один прогон вибромодуля выполнялся

на практике за 2-3 минуты в зависимости от вида угля, влажности и степени его смерзаемости. Установка экспериментальная постоянно

модернизируется. На настоящее время монтируется 3-й экземпляр. Отзывы эксплуатационщиков положительные.

Установку можно выпускать 3-х модульную, 2-х модульную, 1-о модульную. Эффективность разгрузки та же, а производительность уменьшится.

Кроме того, в идеологии конструкции имеется запас эффективности разрыхления смерзшегося груза в полувагоне на 25-50%. Пока он не

требовался.

В целом общая компановочная характеристика разгрузочного комплекса определяется применяемой в порту или ж.д. технологией разгрузки.

Поэтому все целесообразно рассматривать совместно.

Экономическое обоснование эффективности от использования виброрыхлительной установки для разгрузки железнодорожных полувагонов от

сыпучих грузов в зимнее время (если это нужно Заказчику).

Применение виброрыхлительной установки для разгрузки смерзшихся сыпучих грузов в зимнее время из железнодорожных полувагонов взамен

тепловой обработки позволяет существенно сократить время простоев, отказаться от применения ручного труда при очистке вагонов,

сократить потери перевозимого груза. Однако наибольший экономический результат от применения виброрыхления смерзшегося угля рассчитаем

только за счет экономии энергоресурсов от сокращения времени тепловой обработки смерзшихся грузов в тепляках.

Получаемый экономический эффект рассчитывается по формуле:

Q = (Р*М*Т*5*К-РЧ*С)*п*А,

где: Р-удельная теплоемкость угля;

М-масса угля;

Т- температура транспортирования угля

з - стоимость Ккал тепловой энергии;

к - к.п.д. теплопередачи;

м - установленная мощность виброрыхлителя;

1 - время разгрузки;

с - стоимость 1 кВт электроэнергии;

п - число зимних дней в году;

А - число обрабатываемых вагонов в сутки.

При учете 100 зимних рабочих дней и объеме обработки 80 вагонов в сутки экономический эффект только от снижения энергозатрат на тепловую обработку грузов с помощью тепляка составит порядка 1 млн. гривен на одну виброрыхлительную установку.

Потенциальными заказчиками на проектирование, монтаж, наладку и ввод в эксплуатацию виброрыхлительных установок различной модификации могут быть предприятия производящие разгрузку сыпучих грузов из железнодорожных вагонов такие как:

1. Морские и речные порты;

2. Центральные обогатительные фабрики;

3. Заводы по изготовлению железобетонных изделий;

4. ТЭЦ;

5. ГРЭС;

6. Горные комбинаты и др.

Мы решим Ваши проблемы с разгрузкой железнодорожных вагонов в зимнее время, сократим затраты до минимума и сэкономим Ваши деньги.

|